produkty:

pokaż wszystkie

Jakie śruby wybrać do łączenia aluminium, by uniknąć korozji?

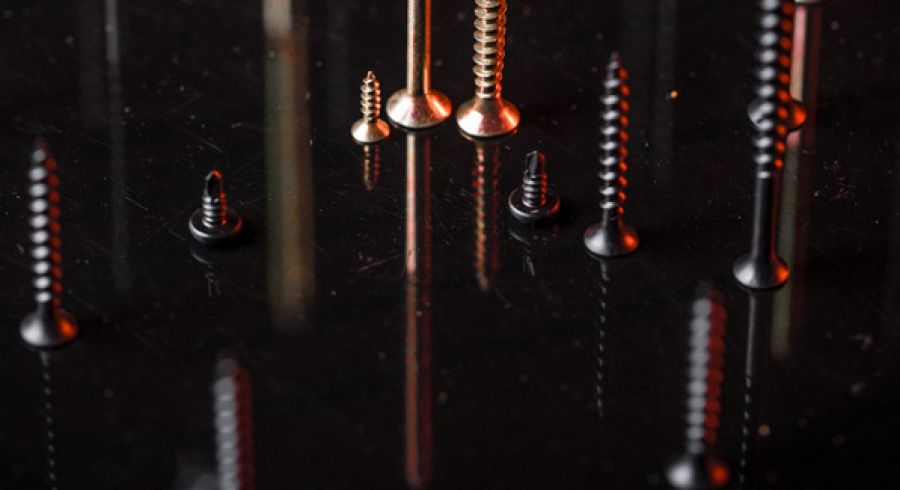

Śruby to elementy używane do łączenia przedmiotów i konstrukcji. Ich odpowiedni dobór ułatwia montaż i pozwala uniknąć korozji. Do najczęściej stosowanych komponentów o właściwościach antykorozyjnych zalicza się śruby stalowe ocynkowane lub nierdzewne.

Wady łączników ocynkowanych

Podstawową zaletą aluminium jest jego znakomita odporność na korozję, która sprawia, że metal ten powszechnie stosuje się do tworzenia różnych konstrukcji. Niestety ze względu na jego niewielką sztywność, podczas wykonywania połączeń rzadko sięga się po aluminiowe śruby. Do łączenia aluminium zdecydowanie częściej wykorzystuje się bardziej wytrzymałe śruby stalowe pokryte warstwą cynku. Okazuje się jednak, że tego rodzaju połączenia charakteryzują się niewielką odpornością na korozję. Jest to spowodowane przede wszystkim uszkodzeniem cynkowej powłoki śruby, do którego dochodzi zwykle podczas jej nakręcania. W takiej sytuacji pojawia się połączenie aluminium-stal, które jest w mocno narażone na korozję elektrochemiczną spowodowaną różnicą potencjałów elektrycznych tych materiałów. Korozja elektrochemiczna szczególnie szybko rozwija się środowisku wilgotnym. Aby jej uniknąć, do łączenia aluminium lepiej wybrać artykuły metalowe wykonane z innych materiałów niż ocynkowana stal.

Zastosowanie nierdzewnych elementów złącznych

Zdecydowanie lepszym rozwiązaniem jest zastosowanie w konstrukcjach aluminiowych nierdzewnego łącznika. Wykonany ze stali nierdzewnej komponent charakteryzuje się dużą zawartością chromu, na poziomie nawet 18%. W jego składzie znajduje się także mangan, nikiel oraz miedź. Są to metale, które dodatkowo uodparniają stal na agresywne działanie środowiska korozyjnego. Zastosowanie takich elementów złącznych nie wywołuje zjawiska korozji elektrochemicznej. Jest to spowodowane podobnym potencjałem elektrycznym warstw pasywnych aluminiowego elementu konstrukcyjnego i stykającego się z nim nierdzewnego łącznika.